-

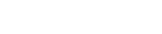

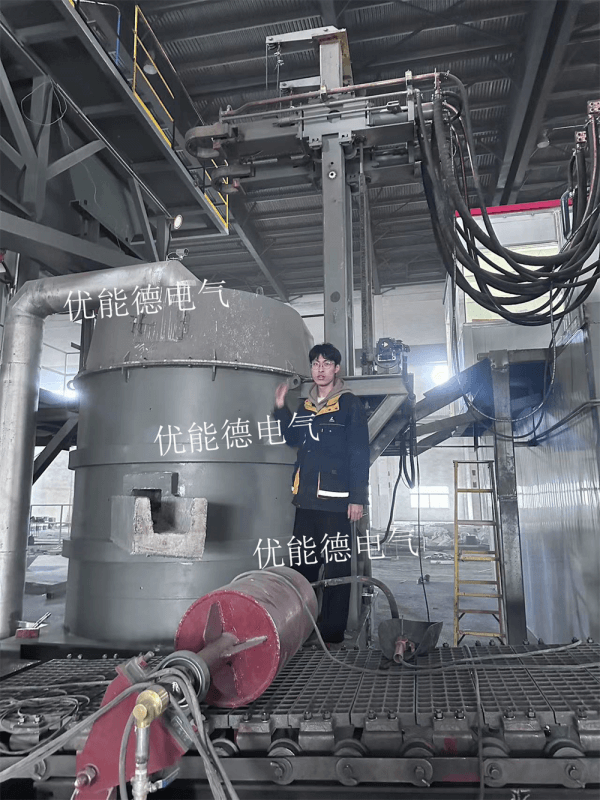

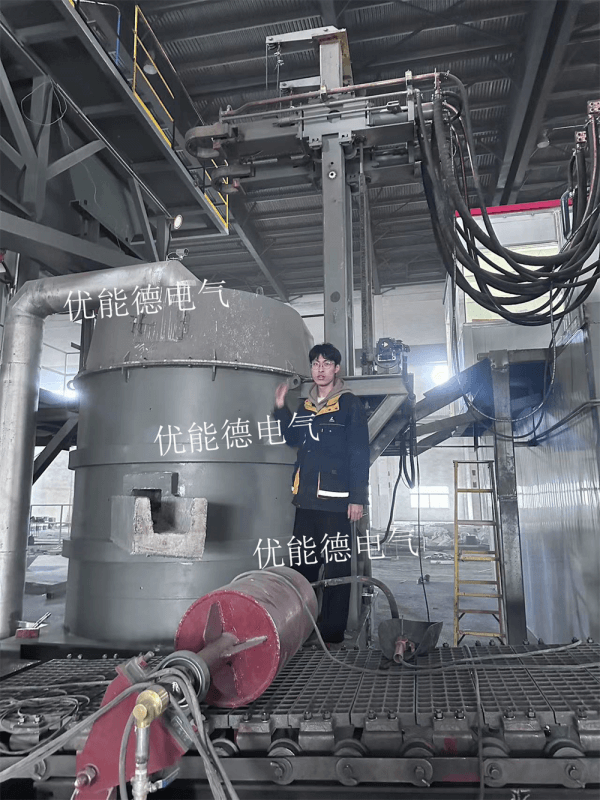

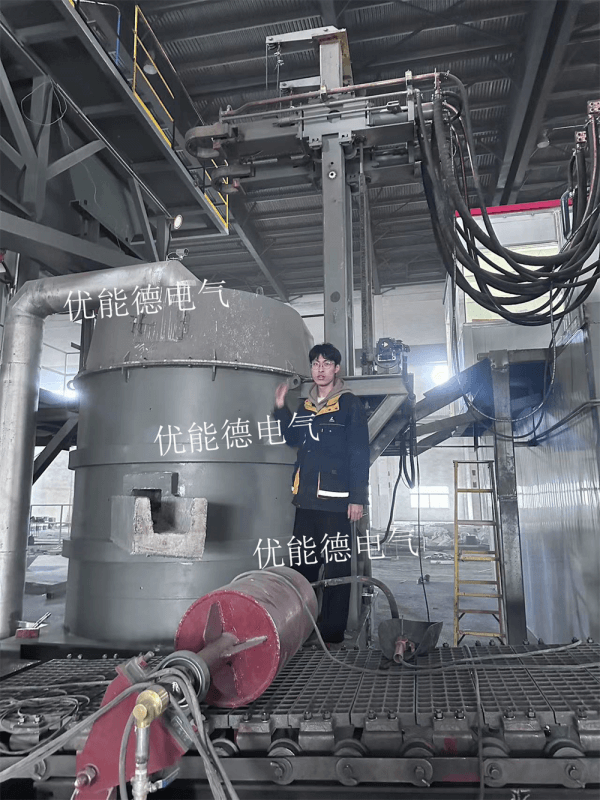

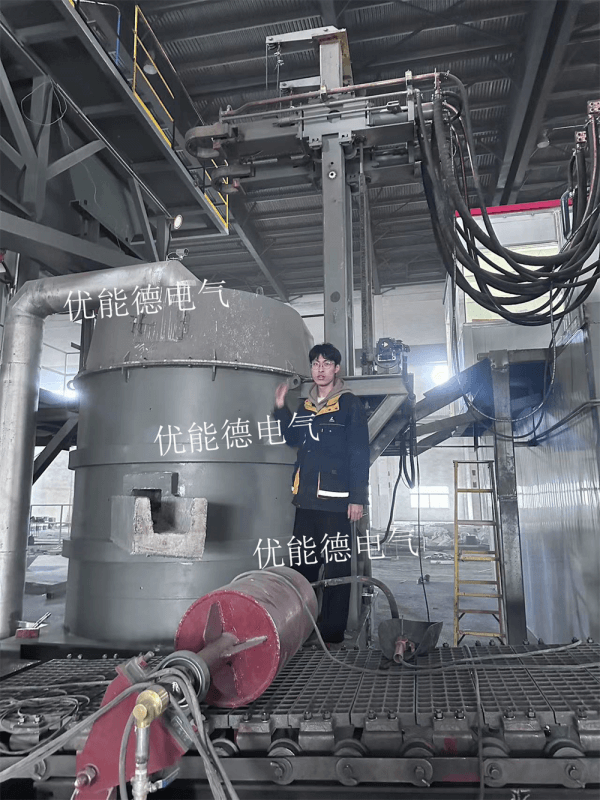

优能德电弧炉:以品质与服务筑牢行业合作根基!优能德电弧炉:以品质与服务筑牢行业合作根基 作为集研发、设计、制造于一体的高科技企业,安阳优能德电气有限公司始终以品质为核心,打造值得客户信赖的电弧炉产品,凭借完善的服务体系赢得市场广泛认可。 公司建立了严格的质量管控体系,电弧炉生产过程中从原材料甄选到成品检测,每个环节都层层把关。设备配备先进的检测与控制系统,确保运行过程中的稳定性与安全性,产品质量符合行业相关标准。依托安阳市新型节能直流等离子炉工程技术研究中心的研发实力,公司持续优化产品性能,提升设备的适配性与耐用性。 在服务方面,公司为客户提供全方位的技术支持,包括冶金工艺技术方案及配方、稀贵金属富集工艺技术方案及配方等,全程跟进项目实施。多年来,产品已服务于中国五矿集团、唐山港路钢铁集团、广东广青金属科技有限公司等众多知名企业,业绩遍布全国各地。的技术团队与及时的售后响应,让客户在设备使用过程中无后顾之忧,为长期合作奠定坚实基础。2025-11-28

优能德电弧炉:以品质与服务筑牢行业合作根基!优能德电弧炉:以品质与服务筑牢行业合作根基 作为集研发、设计、制造于一体的高科技企业,安阳优能德电气有限公司始终以品质为核心,打造值得客户信赖的电弧炉产品,凭借完善的服务体系赢得市场广泛认可。 公司建立了严格的质量管控体系,电弧炉生产过程中从原材料甄选到成品检测,每个环节都层层把关。设备配备先进的检测与控制系统,确保运行过程中的稳定性与安全性,产品质量符合行业相关标准。依托安阳市新型节能直流等离子炉工程技术研究中心的研发实力,公司持续优化产品性能,提升设备的适配性与耐用性。 在服务方面,公司为客户提供全方位的技术支持,包括冶金工艺技术方案及配方、稀贵金属富集工艺技术方案及配方等,全程跟进项目实施。多年来,产品已服务于中国五矿集团、唐山港路钢铁集团、广东广青金属科技有限公司等众多知名企业,业绩遍布全国各地。的技术团队与及时的售后响应,让客户在设备使用过程中无后顾之忧,为长期合作奠定坚实基础。2025-11-28 -

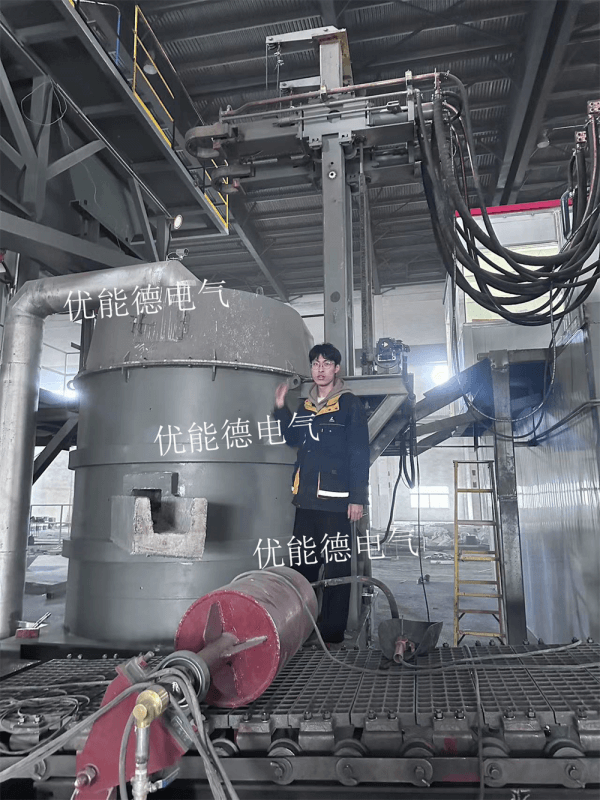

电弧炉在资源回收领域的应用与价值!随着循环经济理念的深入推广,工业固废、危废的资源化利用成为行业发展的重要方向。安阳优能德电气有限公司生产的电弧炉凭借强大的冶炼能力,在资源回收领域发挥重要作用,实现“变废为宝”的环保价值。 该系列电弧炉能够处理废旧线路板、冶炼废渣、除尘灰、含镍污泥等多种固废危废物料,通过高温熔融工艺,提取其中的有色金属、稀贵金属等资源。在实际应用中,废旧线路板直接入炉熔化后有色金属回收率表现良好,金属硅切割泥、硅渣冶炼75#硅铁的收得率可观,为企业创造经济价值的同时,助力环保目标实现。 依托先进的冶金工艺技术方案与配方,电弧炉在资源回收过程中能够有效降低污染物排放,实现无毒化处理。众多案例显示,经设备处理后的废渣可达到环保排放要求,部分还能作为二次资源循环利用,真正实现经济效益与环境效益的双赢,为循环经济发展提供有力支撑。2025-11-21

电弧炉在资源回收领域的应用与价值!随着循环经济理念的深入推广,工业固废、危废的资源化利用成为行业发展的重要方向。安阳优能德电气有限公司生产的电弧炉凭借强大的冶炼能力,在资源回收领域发挥重要作用,实现“变废为宝”的环保价值。 该系列电弧炉能够处理废旧线路板、冶炼废渣、除尘灰、含镍污泥等多种固废危废物料,通过高温熔融工艺,提取其中的有色金属、稀贵金属等资源。在实际应用中,废旧线路板直接入炉熔化后有色金属回收率表现良好,金属硅切割泥、硅渣冶炼75#硅铁的收得率可观,为企业创造经济价值的同时,助力环保目标实现。 依托先进的冶金工艺技术方案与配方,电弧炉在资源回收过程中能够有效降低污染物排放,实现无毒化处理。众多案例显示,经设备处理后的废渣可达到环保排放要求,部分还能作为二次资源循环利用,真正实现经济效益与环境效益的双赢,为循环经济发展提供有力支撑。2025-11-21 -

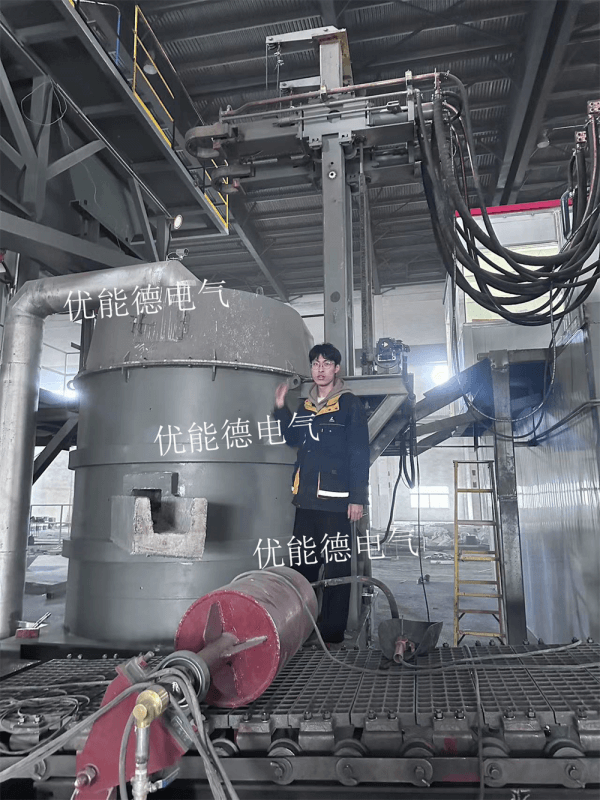

直流电弧炉的技术创新与工艺优势!作为冶炼行业的核心装备,电弧炉的技术迭代直接影响生产效率与环保水平。安阳优能德电气有限公司凭借多年技术积淀,在直流电弧炉领域实现多项创新突破,形成兼具实用性与先进性的产品体系,彰显强劲的技术实力。 公司已取得20项关于直流等离子熔融炉的相关,构建起完整的自主知识产权体系。直流电弧炉在结构设计上充分优化,采用高品质耐火材料与精准的温控系统,确保冶炼过程稳定可控。其独特的电极布置与供电方式,让电流分布更均匀,炉料熔化更充分,有效提升产品质量一致性。 在工艺应用方面,该设备展现出极强的适配性。无论是铝酸钙、硅铁等合金冶炼,还是废钢、废渣等资源回收利用,都能完成生产任务。针对不同客户的生产需求,公司可提供50kVA到30000kVA多种容量规格的定制 服务,从方案设计、设备制造到安装调试全程跟进,确保设备与生产场景精准匹配。2025-11-12

直流电弧炉的技术创新与工艺优势!作为冶炼行业的核心装备,电弧炉的技术迭代直接影响生产效率与环保水平。安阳优能德电气有限公司凭借多年技术积淀,在直流电弧炉领域实现多项创新突破,形成兼具实用性与先进性的产品体系,彰显强劲的技术实力。 公司已取得20项关于直流等离子熔融炉的相关,构建起完整的自主知识产权体系。直流电弧炉在结构设计上充分优化,采用高品质耐火材料与精准的温控系统,确保冶炼过程稳定可控。其独特的电极布置与供电方式,让电流分布更均匀,炉料熔化更充分,有效提升产品质量一致性。 在工艺应用方面,该设备展现出极强的适配性。无论是铝酸钙、硅铁等合金冶炼,还是废钢、废渣等资源回收利用,都能完成生产任务。针对不同客户的生产需求,公司可提供50kVA到30000kVA多种容量规格的定制 服务,从方案设计、设备制造到安装调试全程跟进,确保设备与生产场景精准匹配。2025-11-12 -

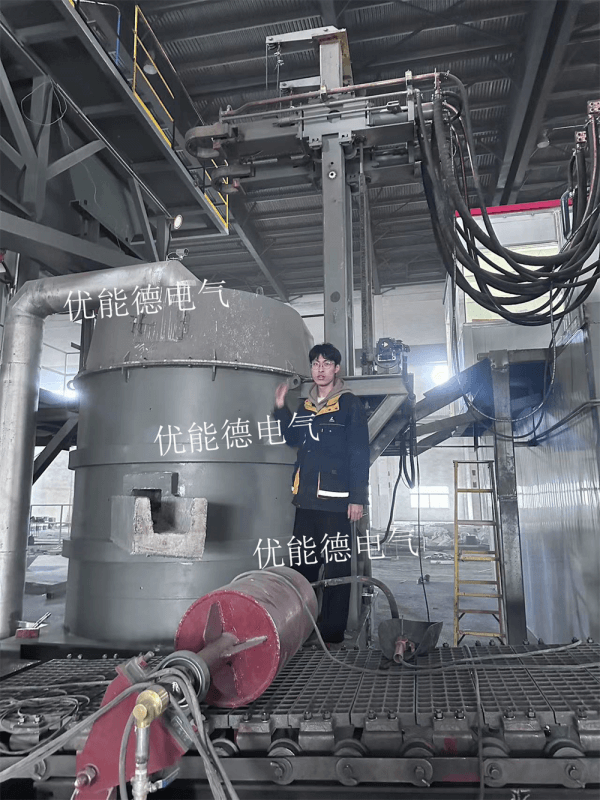

新型节能直流电弧炉:赋能冶炼行业绿色发展!在“双碳”目标带领下,冶炼行业对节能降耗、生产的需求持续提升。安阳优能德电气有限公司深耕电弧炉研发制造领域,自主打造的新型节能直流电弧炉,凭借突出的性能优势,成为行业转型升级的重要装备支撑。 该直流电弧炉采用创新技术设计,相比传统交流炉展现出显著的节能特性,电极消耗大幅降低,同时实现15%~20%的节电效果,且无需额外配置无功补偿装置,有效减少企业运营成本。电路采用高速铁路整流工作制式,运行过程中对电网无干扰,稳定性更强。炉体弧芯温度可达1万℃,电弧外焰温度为4000℃,能够快速熔化各类金属原料,适配多种冶炼场景。 产品应用范围广泛,可处理金属合金、矿石、尾矿渣、固废危废等多种物料,涵盖铁、铜、镍、金、银等多种金属的冶炼需求。从江西2000KVA铝酸钙直流炉到四川4000KVA赤泥炼铁直流炉,不同容量规格的设备已在全国多个项目中投入使用,为钢铁、合金制造等行业提供可靠的冶炼解决方案。2025-11-05

新型节能直流电弧炉:赋能冶炼行业绿色发展!在“双碳”目标带领下,冶炼行业对节能降耗、生产的需求持续提升。安阳优能德电气有限公司深耕电弧炉研发制造领域,自主打造的新型节能直流电弧炉,凭借突出的性能优势,成为行业转型升级的重要装备支撑。 该直流电弧炉采用创新技术设计,相比传统交流炉展现出显著的节能特性,电极消耗大幅降低,同时实现15%~20%的节电效果,且无需额外配置无功补偿装置,有效减少企业运营成本。电路采用高速铁路整流工作制式,运行过程中对电网无干扰,稳定性更强。炉体弧芯温度可达1万℃,电弧外焰温度为4000℃,能够快速熔化各类金属原料,适配多种冶炼场景。 产品应用范围广泛,可处理金属合金、矿石、尾矿渣、固废危废等多种物料,涵盖铁、铜、镍、金、银等多种金属的冶炼需求。从江西2000KVA铝酸钙直流炉到四川4000KVA赤泥炼铁直流炉,不同容量规格的设备已在全国多个项目中投入使用,为钢铁、合金制造等行业提供可靠的冶炼解决方案。2025-11-05 -

短流程炼钢趋势下,安阳优能德电弧炉技术受关注!短流程炼钢趋势下,安阳优能德电弧炉技术受关注 随着钢铁行业低碳转型推进,短流程炼钢模式逐渐成为行业发展方向,安阳优能德电气有限公司的新型节能直流电弧炉技术凭借差异化优势,获得市场关注。 相较于传统交流炉,该公司研发的直流电弧炉在能耗控制与成本优化上表现突出,可减少电极消耗,降低电能使用量,且无需额外配置无功补偿装置,帮助企业减少运营成本。同时,设备电路采用高速铁路整流工作制式,对电网干扰小,适配多种冶炼场景。 据了解,安阳优能德电气已为日照、内蒙古、江西等地企业提供定制化设备,涵盖315kVA催化剂炉、2000kVA铝酸钙直流炉等不同规格。后续,公司将结合行业需求,持续完善设备性能,为钢铁企业短流程生产提供更多选择。2025-10-23

短流程炼钢趋势下,安阳优能德电弧炉技术受关注!短流程炼钢趋势下,安阳优能德电弧炉技术受关注 随着钢铁行业低碳转型推进,短流程炼钢模式逐渐成为行业发展方向,安阳优能德电气有限公司的新型节能直流电弧炉技术凭借差异化优势,获得市场关注。 相较于传统交流炉,该公司研发的直流电弧炉在能耗控制与成本优化上表现突出,可减少电极消耗,降低电能使用量,且无需额外配置无功补偿装置,帮助企业减少运营成本。同时,设备电路采用高速铁路整流工作制式,对电网干扰小,适配多种冶炼场景。 据了解,安阳优能德电气已为日照、内蒙古、江西等地企业提供定制化设备,涵盖315kVA催化剂炉、2000kVA铝酸钙直流炉等不同规格。后续,公司将结合行业需求,持续完善设备性能,为钢铁企业短流程生产提供更多选择。2025-10-23 -

安阳优能德电气:直流等离子熔融炉技术助力固废资源化利用!安阳优能德电气:直流等离子熔融炉技术助力固废资源化利用 近日,安阳优能德电气有限公司凭借自主研发的直流等离子熔融炉系列设备,在固废资源化处理领域持续发力,为多家企业提供解决方案。 作为国家科技型中小企业,该公司深耕冶金设备研发多年,已取得多项直流等离子熔融炉相关。其设备可处理金属合金、矿石、尾矿渣、固废、危废等多种物料,在稀贵金属富集、冶炼废渣回收等场景中应用成熟。例如,针对含铁39%的铜渣,通过专用工艺可提炼成品铁;处理废旧线路板时,有色金属回收率显著,助力企业实现“变废为宝”。 目前,安阳优能德电气的合作案例已覆盖全国多地,未来将继续聚焦节能与环保需求,优化技术方案,为工业绿色发展提供设备与技术支持。2025-10-15

安阳优能德电气:直流等离子熔融炉技术助力固废资源化利用!安阳优能德电气:直流等离子熔融炉技术助力固废资源化利用 近日,安阳优能德电气有限公司凭借自主研发的直流等离子熔融炉系列设备,在固废资源化处理领域持续发力,为多家企业提供解决方案。 作为国家科技型中小企业,该公司深耕冶金设备研发多年,已取得多项直流等离子熔融炉相关。其设备可处理金属合金、矿石、尾矿渣、固废、危废等多种物料,在稀贵金属富集、冶炼废渣回收等场景中应用成熟。例如,针对含铁39%的铜渣,通过专用工艺可提炼成品铁;处理废旧线路板时,有色金属回收率显著,助力企业实现“变废为宝”。 目前,安阳优能德电气的合作案例已覆盖全国多地,未来将继续聚焦节能与环保需求,优化技术方案,为工业绿色发展提供设备与技术支持。2025-10-15 -

电弧炉技术的未来趋势!面对钢铁工业高质量发展的要求,电弧炉技术正朝着大型化、智能化、低碳化方向迈进。大型超高功率电弧炉的容量已突破400吨,单炉产量大幅提升;智能化控制系统可实现从配料到出钢的全流程自动化,钢水成分命中率达到99%以上;而结合氢能冶炼、碳捕集等新技术的电弧炉,有望在未来实现近零排放的目标。 在应用领域上,电弧炉已不仅局限于普通钢材生产,在高强度钢、耐候钢、电工钢等产品领域的应用也日益广泛。随着我国废钢回收体系的完善和清洁能源比例的提高,电弧炉短流程炼钢必将在钢铁工业绿色转型中发挥更加重要的作用,为构建资源节约型、环境友好型工业体系贡献力量。2025-10-10

电弧炉技术的未来趋势!面对钢铁工业高质量发展的要求,电弧炉技术正朝着大型化、智能化、低碳化方向迈进。大型超高功率电弧炉的容量已突破400吨,单炉产量大幅提升;智能化控制系统可实现从配料到出钢的全流程自动化,钢水成分命中率达到99%以上;而结合氢能冶炼、碳捕集等新技术的电弧炉,有望在未来实现近零排放的目标。 在应用领域上,电弧炉已不仅局限于普通钢材生产,在高强度钢、耐候钢、电工钢等产品领域的应用也日益广泛。随着我国废钢回收体系的完善和清洁能源比例的提高,电弧炉短流程炼钢必将在钢铁工业绿色转型中发挥更加重要的作用,为构建资源节约型、环境友好型工业体系贡献力量。2025-10-10 -

电弧炉与废钢资源的协同发展!电弧炉炼钢的快速发展,离不开废钢资源的支撑。随着我国钢铁蓄积量的不断增加,废钢产生量逐年攀升,为短流程炼钢提供了充足的原料保障。通过电弧炉对废钢进行循环利用,每回收1吨废钢可节约1.7吨铁矿石、0.6吨焦炭和0.3吨石灰石,同时减少3吨二氧化碳排放,实现了“变废为宝”的资源循环经济模式。 为了适应不同品质的废钢原料,现代电弧炉还配备了完善的预处理系统,通过磁选、筛分、剪切等工艺去除废钢中的杂质,确保钢水质量。部分企业还开发了“电弧炉+直接还原铁”的混合炼钢工艺,在废钢资源不足时,可通过直接还原铁补充原料,进一步提高了生产的灵活性。2025-08-14

电弧炉与废钢资源的协同发展!电弧炉炼钢的快速发展,离不开废钢资源的支撑。随着我国钢铁蓄积量的不断增加,废钢产生量逐年攀升,为短流程炼钢提供了充足的原料保障。通过电弧炉对废钢进行循环利用,每回收1吨废钢可节约1.7吨铁矿石、0.6吨焦炭和0.3吨石灰石,同时减少3吨二氧化碳排放,实现了“变废为宝”的资源循环经济模式。 为了适应不同品质的废钢原料,现代电弧炉还配备了完善的预处理系统,通过磁选、筛分、剪切等工艺去除废钢中的杂质,确保钢水质量。部分企业还开发了“电弧炉+直接还原铁”的混合炼钢工艺,在废钢资源不足时,可通过直接还原铁补充原料,进一步提高了生产的灵活性。2025-08-14 -

电弧炉炼钢:短流程生产模式的创新实践!钢铁工业作为国民经济的支柱产业,其生产模式的革新始终备受关注。以电弧炉为核心的短流程炼钢工艺,凭借流程紧凑、能耗较低、灵活性强等特点,正逐渐成为钢铁生产领域的重要发展方向,为行业转型升级注入了新的活力。 短流程炼钢的独特优势 相较于传统的“高炉—转炉”长流程,电弧炉短流程炼钢省去了焦炉、高炉等复杂环节,直接以废钢为主要原料,通过电弧炉熔化、精炼后即可得到合格钢水。这种紧凑的生产流程不仅占地面积小,建设周期短,还能大幅降低投资成本,非常适合中小规模钢铁企业或特定区域的钢材生产需求。 在能源消耗方面,短流程炼钢的优势尤为明显。据测算,每吨钢的综合能耗比长流程低约50%,水资源消耗减少70%以上。同时,由于减少了焦炭的使用,污染物排放也显著降低,其中二氧化硫排放量可减少90%,粉尘排放量减少80%,更符合现代工业的环保要求。2025-08-12

电弧炉炼钢:短流程生产模式的创新实践!钢铁工业作为国民经济的支柱产业,其生产模式的革新始终备受关注。以电弧炉为核心的短流程炼钢工艺,凭借流程紧凑、能耗较低、灵活性强等特点,正逐渐成为钢铁生产领域的重要发展方向,为行业转型升级注入了新的活力。 短流程炼钢的独特优势 相较于传统的“高炉—转炉”长流程,电弧炉短流程炼钢省去了焦炉、高炉等复杂环节,直接以废钢为主要原料,通过电弧炉熔化、精炼后即可得到合格钢水。这种紧凑的生产流程不仅占地面积小,建设周期短,还能大幅降低投资成本,非常适合中小规模钢铁企业或特定区域的钢材生产需求。 在能源消耗方面,短流程炼钢的优势尤为明显。据测算,每吨钢的综合能耗比长流程低约50%,水资源消耗减少70%以上。同时,由于减少了焦炭的使用,污染物排放也显著降低,其中二氧化硫排放量可减少90%,粉尘排放量减少80%,更符合现代工业的环保要求。2025-08-12 -

电弧炉在钢铁工业中的应用前景!在“双碳”目标指引下,电弧炉的发展迎来了新的机遇。由于可以采用清洁能源发电(如水电、风电、光伏等)驱动,电弧炉炼钢相比传统高炉—转炉流程能减少约60%的碳排放,成为钢铁行业低碳转型的重要选择。 目前,电弧炉已广泛应用于特殊钢、不锈钢等高品质钢材的生产。随着废钢资源回收体系的完善和电力供应结构的优化,电弧炉在钢铁总产量中的占比正逐步提升,未来有望在短流程钢铁生产中扮演更加核心的角色,推动钢铁工业向更**、更环保、更可持续的方向发展。2025-08-10

电弧炉在钢铁工业中的应用前景!在“双碳”目标指引下,电弧炉的发展迎来了新的机遇。由于可以采用清洁能源发电(如水电、风电、光伏等)驱动,电弧炉炼钢相比传统高炉—转炉流程能减少约60%的碳排放,成为钢铁行业低碳转型的重要选择。 目前,电弧炉已广泛应用于特殊钢、不锈钢等高品质钢材的生产。随着废钢资源回收体系的完善和电力供应结构的优化,电弧炉在钢铁总产量中的占比正逐步提升,未来有望在短流程钢铁生产中扮演更加核心的角色,推动钢铁工业向更**、更环保、更可持续的方向发展。2025-08-10 -

电弧炉技术的不断升级!随着科技的进步,电弧炉技术也在持续迭代。现代电弧炉已从**初的普通交流电弧炉发展出直流电弧炉、超高功率电弧炉等多种类型。其中,超高功率电弧炉通过提高输入功率,进一步缩短了冶炼时间,单炉冶炼周期可控制在1小时以内,生产效率大幅提升。 智能化控制技术的融入更是让电弧炉如虎添翼。通过计算机系统对电极升降、炉温控制、配料比例等进行精准调控,不仅保证了钢水质量的稳定性,还降低了能耗和人工成本。部分**电弧炉还配备了废气回收处理系统,将冶炼过程中产生的煤气进行净化回收再利用,实现了能源的梯级利用。2025-08-08

电弧炉技术的不断升级!随着科技的进步,电弧炉技术也在持续迭代。现代电弧炉已从**初的普通交流电弧炉发展出直流电弧炉、超高功率电弧炉等多种类型。其中,超高功率电弧炉通过提高输入功率,进一步缩短了冶炼时间,单炉冶炼周期可控制在1小时以内,生产效率大幅提升。 智能化控制技术的融入更是让电弧炉如虎添翼。通过计算机系统对电极升降、炉温控制、配料比例等进行精准调控,不仅保证了钢水质量的稳定性,还降低了能耗和人工成本。部分**电弧炉还配备了废气回收处理系统,将冶炼过程中产生的煤气进行净化回收再利用,实现了能源的梯级利用。2025-08-08 -

电弧炉的工作原理与核心优势!电弧炉的工作核心在于电弧产生的高温。当三根石墨电极插入炉内炉料时,电极与炉料之间会形成强大的电弧,瞬间产生高达3000℃以上的高温,足以熔化各类金属原料。这种直接利用电能转化为热能的方式,热效率远高于传统的燃料加热,大大缩短了冶炼周期。 与转炉等传统设备相比,电弧炉的原料适应性极强。它不仅可以使用生铁,还能大量利用废钢作为原料,这在资源循环利用日益受到重视的今天具有特殊意义。据统计,一座现代化电弧炉可将废钢的利用率提升至90%以上,有效减少了铁矿石开采带来的资源消耗和环境压力,为钢铁工业的绿色发展开辟了新路径。2025-08-06

电弧炉的工作原理与核心优势!电弧炉的工作核心在于电弧产生的高温。当三根石墨电极插入炉内炉料时,电极与炉料之间会形成强大的电弧,瞬间产生高达3000℃以上的高温,足以熔化各类金属原料。这种直接利用电能转化为热能的方式,热效率远高于传统的燃料加热,大大缩短了冶炼周期。 与转炉等传统设备相比,电弧炉的原料适应性极强。它不仅可以使用生铁,还能大量利用废钢作为原料,这在资源循环利用日益受到重视的今天具有特殊意义。据统计,一座现代化电弧炉可将废钢的利用率提升至90%以上,有效减少了铁矿石开采带来的资源消耗和环境压力,为钢铁工业的绿色发展开辟了新路径。2025-08-06

- English

-

18537242761