论文

大型密闭电石炉的构造及常见设备故障现象处理

更新时间:2022-03-08 关注:6261

电石炉的构造及维护

随着PVC产量的快速增长,电石的需求量也日益增加,促使我国电石行业的现有装备技术水平也有了很大的提高。在电石生产中,电石炉占据极为重要的地位。目前,国内外电石炉按照炉型来分,可分为开放式电石炉、半密闭式电石炉和全密闭式电石炉,以大容量、密闭型电石炉为主要发展方向。目前,天能化工有限公司(以下简称天能化工)拥有电石产能64万t/a,核心设备电石炉为大连重工机电设备成套有限公司承包生产并安装,现有电石炉共计12台,电石炉炉型为固定全密闭式电石炉。

电石的生产过程是一个复杂的工艺控制过程,各个环节相互影响,工艺控制环节有许多不可预见性因素存在,既有高温冶炼,又有化学反应、物理变化在其中,这就使电石炉体内的设计更为复杂,需要考虑的点、面也较多,炉体内部结构等也较复杂。天能化工电石炉装置配套浙江中控技术股份有限公司的ECS-700DCS集散控制系统,自动化程度较高。自2010年8月投入运行以来,因整套电石炉生产装置的管理及维护水平较为**,所以生产稳定、安全性强、生产效率高、能耗相对较低,有效地提高了设备的生产运行能力,对提高产品产量及质量也有极大的作用。

工艺过程及控制设施

1.1工艺过程

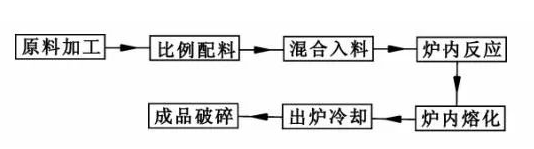

目前,国内电石的生产方法有氧热法和电热法。天能化工现采用电热法生产电石,即一定比例的原料生石灰和焦炭在电石炉内依靠电弧高温熔化反应而生成电石,主要生产过程为:将称量好的石灰石与焦炭的混合料通过炉顶布料设施按需布入料仓,再经电石炉加料管分批加入电石炉内。经过一定时间,反应后的熔融电石在电石锅内用牵引车运至冷却间进行冷却,冷却至30~40℃凝固为电石坨,然后用行车吊入电石破碎平台进行破碎。合格产品由斗式提升机送入成品仓。反应中生成的一氧化碳则由电石炉后序工段进行尾气净化综合利用。电石生产工艺大致可简要描述为如图1所示。

图1电石生产工艺框图

1.2控制设施

天能化工采用的是浙江中控技术股份有限公司的ECS-700DCS集散控制系统,电石炉全系统实现自动化控制。此套自控系统在充分考虑整套装 的生产工艺特点及计算机控制系统的硬件和软件优势的前提下,依照装置生产稳定、安全可靠、技术**等原则,采用了控制系统计算机-电气传动-自动化仪表三合一的**电控系统设计方案。如电石炉的电极压放和升降、电石炉自动恒功率及恒电流调节等自动控制是通过每台电石炉各自的自动控制系统协调完成。该自动化控制装置的使用,提高了电石炉的工作性能;全系统的自动化程度较高,减少了人工操作所造成的工艺及设备失误,降低了操作人员的劳动强度;稳定生产且安全环保,收到了良好的效果,使电石炉的生产工艺水平提高到一个很高的层次。

主要设备结构及常见故障现象处理

电石炉是一种极其复杂的设备,主要由出炉系统、冷却水系统、电极系统、液压系统、二次母线系统短网系统)、下料系统等组成。各个部分相互支撑,每一部分的因素都会影响到整个系统的正常运转。

2.1出炉系统

(1)组成。

出炉系统由炉体(炉壳)、炉底工字钢、炉门框、炉舌、出炉轨道、铸钢导轨、电石锅、电石小车、卷扬机等组成。图3为出炉系统外观结构图。出炉系统的主要作用是使熔融液态电石混合物流入电石锅内,再由小车运至电石冷却棚冷却并破碎。

(2)出炉系统安装与维修过程中常见的故障。在初步施工中,现场炉底工字钢的安装非常重要。出炉系统中炉底工字钢为电石炉的底座支撑,并使炉底冷却散热,炉底板为一个基础部件,在生产过程中要着重保护好3个出炉口的底板,以延长炉底的使用寿命,从而保证日后电石炉其他系统正常。炉底基础在用水平仪标定公差尺寸后才能安装工字钢并找平,工字钢安装完后,用水平仪复核水平公差尺寸。

2.2冷却水系统

(1)组成。

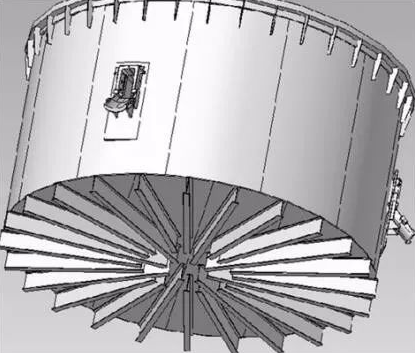

图4为冷却水系统及炉盖部分结构示意图。

冷却水系统及炉盖部分由炉盖(6瓣,水冷结构,下部打结耐火材料)、电极密封导向套(3套,不锈钢水冷结构,下部打结耐火材料)、中心三角梁(不锈钢水冷结构,下部打结耐火材料)、水分配器(3个)组成,其主要作用是对全系统所需冷却的部位进行冷却。

(2)常见的故障及预防处理措施。

常见的故障有2个:①因密封故障造成炉气的溢出和空气的进入,从而影响炉气纯度。②因部件间隙杂物累积造成设备间连电带火现象发生,进而严重影响正常生产,此故障主要由密封处理不当造成的。

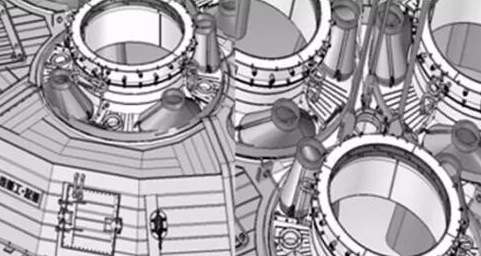

炉盖的密封作用是很重要的。图5所示为炉盖与水系统部分细节结构示意图。对炉盖中的6瓣炉盖,每瓣之间都要求有绝缘云母板,连接螺栓套有云母管和云母绝缘垫,要求每瓣炉壳必须绝缘。电极密封导向套下有耐火砖,起着绝缘和密封作用,在炉盖之间有绝缘板或耐火材料密封。炉盖制作时内部的上面和侧面要用整张钢板,以减少钢板拼接和焊接及炉盖从内部漏水的概率;在外部制作水道,水道由钢板曲型完成,减少焊缝和串水,外部钢板封死焊接。对于修复中的炉盖,里面打结的耐火材料已烧损脱落时,需重新焊接加固桩进行打结,再把受损的水道进行挖补修复。最后在炉盖上对每个设备部件的各个缝隙都要进行密封处理,并进行严格的检查与复核。

在冷却水系统中,电极水冷密封套的作用也非常重要。在生产中电极密封套调整好后就不要再随意调整位置。维修中应注意密封套和炉盖之间绝缘处理完成后,其间不能再有任何金属杂物,并将料柱密封做好,水冷密封套上部要求法兰绝缘;3套水分配器用于为电石炉上各种需要冷却的设备集中分配冷却水,维修中如发现单根管路回水量较小,应检查阀门闭合是否完好,设备管路死角是否集结水垢等杂物。这些细微的密封处理都是极其重要的。

2.3电极系统

(1)组成

电极系统由电极柱、电极壳、电极压放平台及液压夹钳、导电铜管及接触元件、短网、水冷电缆、底部环及水冷护屏等部分组成。图6为电极系统结构示意图。其中组合式电极柱由上下两部分组成,电极系统的主要作用是送电并调整冶炼电弧长度、匹配电流及电压,从而达到最佳冶炼效率。

在日常生产中,电石炉的**性主要体现在组合式电极把持器的技术上。组合式电极把持器是密闭电石炉的核心技术,包括导电把持器和压放电极夹两部分,它的主要特点是可用于任何直径的电极,加速电极焙烧,电极壳不会变形,电极压放时不会失控,减少电极断损,设备质量轻,维修成本低,运行事故少,综合经济效益较高。

(2)常见的故障及处理措施

因绝缘失效产生重大安全隐患时,需要检查法兰绝缘板、绝缘管是否完好,接触元件和导电铜管是否漏水,接触元件和电极壳夹紧力是否调整合适,间隙是否有杂质,这些均有可能产生绝缘失效故障。电极系统的日常维护应加强日常巡检,及时更换绝缘件,以确保生产正常。停车时要彻底检查各处绝缘损坏情况并及时进行更换,要严格清理所有设备连接处的杂物(如铁件、油品等),防止连电打火给整个系统带来不可挽回的损失。

2.4液压系统

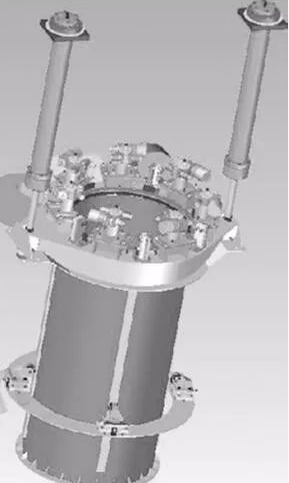

(1)组成

液压系统主要由泵站、电极压放盘(阀站)、大力缸、夹持缸等组成,其主要作用是为电极升降及压放提供动力。图7为液压系统结构示意图。

(2)常见故障

液压系统中的主要构件液压夹钳、事故夹钳、电极柱导向装置在工作状态下,如果其表面有金属杂物,或其内外部有漏油现象发生时,均可造成连电带火的生产安全事故。

2.5二次母线系统(短网系统)

(1)组成

<p style="margin: 0px 0px 15px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box !important; overflow-wrap: break-word !important; clear: both; min-height: 1em; color: rgb(51, 51, 51); font-size: 17px; font-style: normal; font-variant-ligatures: normal; font-va

-

下一篇:各冶炼炉的原理与作用

微信联系

微信联系